熔盐储能有能量密度高、储热时间长、规模化成本低等诸多优势,与新能源特性互补性强,在发电、工业、综合能源系统等场景中可以满足一些其他储能技术无法替代的需求,具有广阔的发展潜力。

为了保障新能源占比逐步提高的新型电力系统的供电可靠性,需要配套使用长时间、大容量、低成本的储能系统以满足各类新能源时空不平衡的调节需求。熔盐储能(Molten-Salt Energy Storage)是一种以金属盐作为介质,将能量以热能的形式储存在盐的温升和相变过程中的新型储能技术。熔盐储能有能量密度高、储热时间长、规模化成本低等诸多优势,与新能源特性互补性强,具有一定推广潜力。

熔盐的应用研究始于20世纪50年代。美国橡树岭国家实验室基于熔盐在高温下不易分解的稳定化学性质和良好导热性,首次提出了在核动力飞机和核反应堆中使用熔盐传热冷却的概念,并于1954年成功建造了熔盐试验堆。60年代后期,熔盐堆在美国原子能委员会选择下一代增殖反应堆技术路线的竞标中输给了液态金属快中子堆,导致熔盐系统的研究在十几年间基本停滞。第二次石油危机后,由于新能源发电成为研究热点,集中式光热发电技术快速发展,熔盐储能系统作为光热电站的配套重新受到关注。

熔盐在发电和储能技术中被作为传热、储热的介质使用。熔盐的热性质由构成的离子种类决定,一般选用碱金属和碱土金属的硝酸盐或卤化物搭配组成。熔盐的关键参数包括熔化温度、分解温度、密度和比热容等,主要根据设计中的工作温度要求选用。在正常运行流程中需要确保熔盐始终为液态,以防止低温凝固对管道造成的损伤和堵塞。在光热电站中主要使用各种配比的钠、钾、钙的硝酸盐,例如包括60%硝酸钠、40%硝酸钾的“太阳盐”和由7%硝酸钠、53%硝酸钾、40%亚硝酸钾组成的“Hitec”低熔点三元盐。在核反应堆中主要使用熔点较高的氯化物和氟化物。

最常用的双罐式熔盐储能系统由加热器、冷/热储罐、管道和换热器组成。加热器使用阳光、电炉等外部热源加热冷储罐中的低温熔盐,并泵入热储罐备用。需要发电时,熔盐从热储罐流入换热器,加热水产生高压蒸汽推动汽轮机发电,做功冷却后的低温熔盐流回冷储罐等待再次进入加热循环。此设计将热源与储能、发电系统解耦,通过大容量的熔盐储罐作为缓冲满足储能和发电灵活调度需求。使用熔盐的光热电站与光伏发电相比可随时调节出力,在阴天和晚上也可发电,有一定的电力平衡支撑能力。

熔盐系统不依赖特定热源,可作为储能装置独立运行。例如,火电厂可利用锅炉或余热加热熔盐储存热能,降低火电调峰压力,提高整体能效。熔盐系统也可以与电热装置和中小型汽轮机配套,使用谷电加热熔盐,在负荷高峰期发电,为电网提供“削峰填谷”作用。

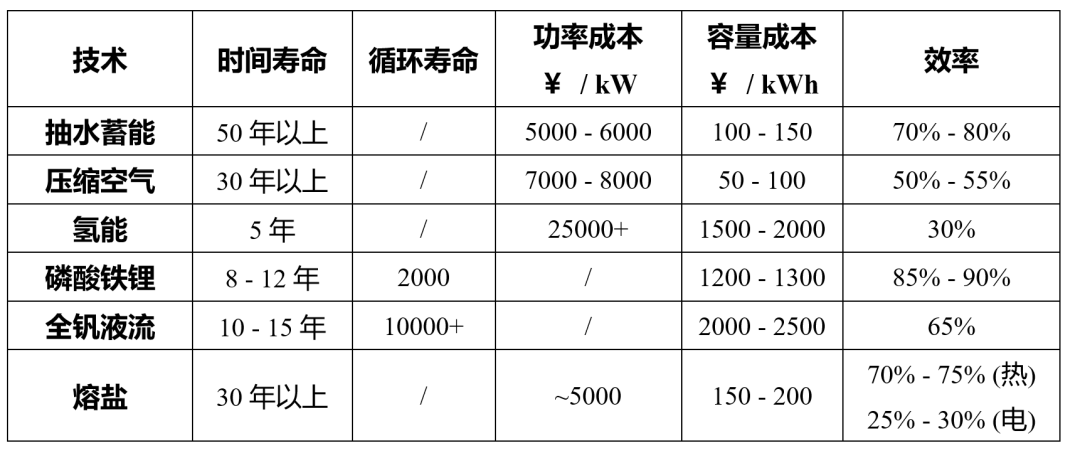

与抽水蓄能、电化学等主流储能技术相比,熔盐储能的优势主要来自熔盐本身作为储能介质优异的性质。总体来说,熔盐储能主要具有如下优点:

成本低廉:硝酸盐是极为常见的化学品,被广泛用于化肥、建筑业、工业制造等产业,原料易获得,制备简单。

安全环保:熔盐吸热放热机理是纯物理反应,理论上相对电化学和氢能较安全稳定,运行时也不产生温室气体或有毒物质。

电网支撑:由于熔盐需通过旋转电机接入电网,可以加大系统转动惯量,提供无功、调峰、调频、旋转备用等辅助服务。

冰点高:熔盐冰点一般在120摄氏度以上。在利用率较低的时段,为使熔盐保持液态,需要增设电伴热设备防止熔盐凝固,增加厂用电需求。

温度一致性差:加热放热不均匀易导致各处熔盐温度不一致,包括低温黏度增加造成管道堵塞和过高温气化泄露损坏设备。

腐蚀性:熔盐在高温下的腐蚀性包括使金属氧化为离子的电化学腐蚀和直接以金属态溶解的溶解腐蚀,在长期使用中会损伤金属材料,对设备和管道的密封性和防腐要求高。

事故后果严重:熔盐储能发生安全事故时造成的损失较为严重。如系统中温度过低,熔盐低温凝固后清洁、复产困难,造成大量经济损失。温度过高时熔盐高温气化导致爆炸将危害人身安全。正常运行中腐蚀、焊缝和内外温差产生的热应力在设备间造成缝隙导致熔盐泄露也会产生安全隐患。

与其他储能技术相比,熔盐储能具备以下特点:一是对比氢能和电化学储能技术,熔盐储能容量成本较低,有较明显优势。二是对比抽水蓄能和压缩空气储能技术,熔盐储能不依赖于水体、地势和天然洞穴等地理因素,且占地面积较小,适用范围较广。三是对比其他储能技术,熔盐储能输入、储存和输出的能量形式都是热能。如需将该热能发电上网,则还要配套建设发电设备,从输入电力到再发电的往返效率不到30%,能量利用效率远低于除氢能外的其他储能技术。因此,熔盐储能更加适用于终端需求为热能的运用场景,或与已有的火力发电设备联合运行。

集中式光热电站利用光学反射镜聚集太阳光的辐射热能加热工质并通过汽轮机转化为电能。早期的光热发电使用太阳光直接加热水产生蒸汽,但无法解决光照的短时波动造成的蒸汽压力不稳定和出力变化问题。熔盐由于工作温度范围广、导热性优异、热容量大、蒸汽压力极低和高温下黏度低等特性,与光热发电过程中传热、储热需求完美契合,成为了目前商用光热电站的主流技术。

工业生产中存在大量余热,根据《中国余热发电行业现状深度研究与发展前景预测报告(2022-2029年)》,各行业可回收利用的余热资源占燃料消耗总量17%-67%。冶金、石化、陶瓷等行业锅炉和工业窑炉余热温度基本大于300摄氏度,达到了熔盐储能的工作范围。熔盐储能可以将余热集中管理,产生稳定、持续、可控的高温蒸汽,提高余热利用效率。

随着“双碳”目标的工作有序推进,对煤电配合电网新能源波动的调节能力要求不断增加。熔盐储能可以直接利用锅炉出口的高温蒸汽,增加机组调峰深度,提高能效和爬坡能力。廉价、大容量的特点使熔盐储能在各种改造方案中具有众多独有的优势。

与目前以锅炉燃烧化石燃料为主的供暖方式相比,电热+熔盐储热供暖可利用谷电和新能源大发时段产热,大幅降低碳排放,帮助电网消纳新能源并有效降低供热成本。此技术既可用于北方人口密度高的城市集中供热,也可为化工、医药、纺织等行业提供高温蒸汽。

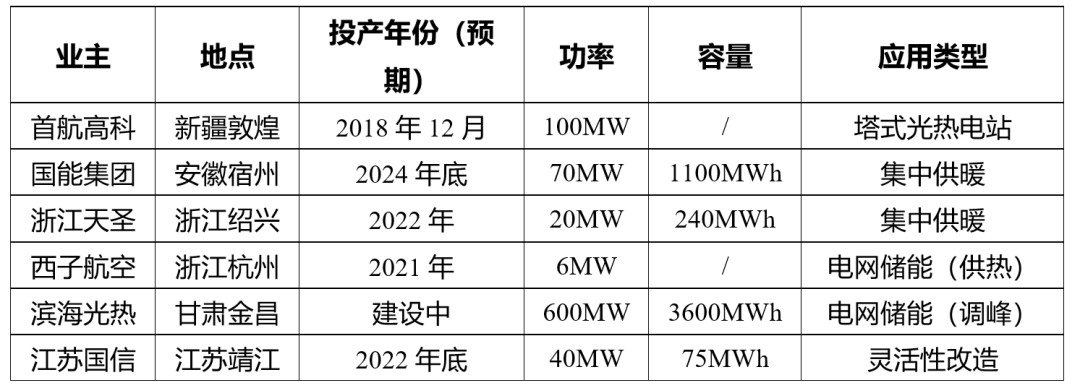

熔盐储能可作为电网级储能,用于对大容量、长时间储能有需求,但没有条件建设抽水蓄能的地区。在电网建设较弱、以风力光伏发电为主的偏远地区,可使用熔盐和汽轮机的储热-再发电系统提供发电功率调节,强化电网支撑能力。如我国西北新疆、青海、甘肃等地气候干燥,山地较多,风光资源丰富,较适合配套建设熔盐储能项目。

据《2023-2029年中国熔盐储能行业市场现状调查及投资前景研判报告》,至2022年,我国熔盐储能行业投资规模已达17.9亿元,已投运项目累计装机规模588兆瓦,其中2022年新增50兆瓦。

在落实“双碳”目标、促进能源高质量发展的时代浪潮中,积极发展储能技术对能源绿色转型、建设新型电力系统具有重大意义。熔盐储能凭借着独有的技术特点,在发电、工业、综合能源系统等场景中可以满足一些其他储能技术无法替代的需求,将有广阔的发展潜力。返回搜狐,查看更多