盖世汽车讯钢和铝是支撑经济发展的重要材料,但二者的熔合区比较脆弱,因此钢和铝的连接材料尚未得到充分开发。现在,一种新3D打印方法可能促进钢铝复合材料的发展。据外媒报道,广岛大学(Hiroshima University)的研究人员开发出新3D打印方法,可以将钢和铝接缝周围的脆性区域缩小至不足两微米,从而解决影响二者熔合的根本障碍,以用于汽车、航空航天和关键基础设施领域。

这两种金属一直在争抢市场份额,尤其是在汽车行业。相比之下,钢更坚固、成本更低,而铝具有更好的强度重量比。将二者结合起来,可以在不牺牲结构完整性的同时减轻重量,并减少碳排放。然而,由于钢和铝的冶金特性截然不同,二者之间会形成脆性金属间化合物(IMC),因此钢和铝的熔合一直未得到充分探索。

研究共同负责人、广岛大学先进科学与工程研究生院教授Motomichi Yamamoto表示:“将铝合金与黑色金属材料(如此项研究中使用的不锈钢)结合在一起,挑战在于二者之间会形成极为脆弱的金属间化合物(IMC)。为了提高接头强度,所使用的连接方法必须能够形成超薄IMC层。”

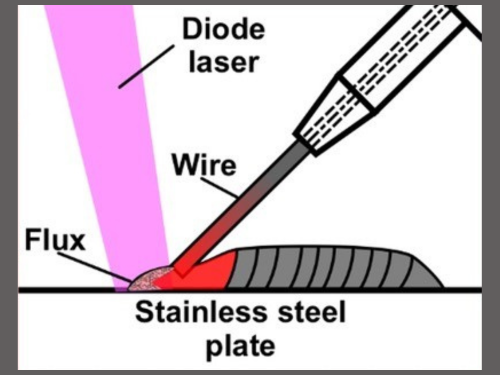

在这项研究中,研究人员开发出3D打印方法,结合热焊丝技术、二极管激光器和焊剂(通过防止有害氧化来帮助金属适当扩散和熔合),以控制不锈钢和铝(铝镁)合金接缝区域的IMC厚度。

通过热焊丝法,研究人员将铝合金加热至接近其熔点,然后将其沉积至熔池。该激光照射池是不同金属相融的局部区域。

为了测试两种焊剂处理方式,他们使用不同的铝合金焊丝:实心焊丝和药芯焊丝(FCW)。在第一种方式中,将氯化物焊剂涂覆在15mm奥氏体不锈钢基板上,使用无焊剂实心焊丝。在第二种方式中,他们改用FCW作为焊剂源,并使基板保持裸露状态。

研究人员评估不同的激光点尺寸和加工速度,以确定哪种组合表现最佳,可以激活焊剂,充分减少IMC形成,并实现准确一致的打印方式。通过15 mm以上的激光散焦距离,他们获得了最稳定的焊缝成形。任何超过此值的情况都会导致焊剂过度预熔化,以及铝块在填充焊丝尖端聚集,从而破坏焊缝成形。研究人员还发现,将打印速度设置为1m/min时,低速建模效果最佳,可将IMC减小至1-2微米。

接下来,他们评估了激光功率对焊缝表现和IMC宽度的影响。该团队在这些实验中采用1.5 m/min的固定处理速度,结果发现,激光功率设置对IMC厚度的影响不大,但是影响焊缝成形的因素之一。4.7kW的激光功率过弱,会导致焊缝中心出现缺陷;将其功率提升至6 kW则过强,可能产生烟雾和不稳定的焊缝形状;而5 kW和5.5 kW为最佳点,可以解决焊缝缺陷。

研究人员发现,激光点尺寸是激活不锈钢基板上涂覆的焊剂的一个因素,同时在FCW方法中激光功率决定了熔池的大小。

该团队基于这些发现采用最佳组合,并根据焊剂供应方式制造样本来测试拉伸强度。两个样本均由九层铝层组成,每个铝层的高度为12 mm。研究人员在两个样品的后续层中均使用实心焊丝。通过优化校准使不锈钢和铝结合在一起,平均可承受高达17404.5磅/平方英寸的分离应力,其中IMC层也被控制在不到两微米。

通过在扫描电子显微镜下观察样本的断裂情况,研究人员发现了强键与弱键的区别。那些需要最大力才能破裂的样本具有韧窝,表现出延性不稳定性断裂。这种情况发生在高延展性材料中,当受到过度应变时,这些材料更容易变形而不是断裂,而一旦无法承受进一步变形,就会突然断裂。

与此同时,那些强度最低的样本则呈颗粒状。能量色散X射线光谱分析显示,颗粒中存在氧化物和熔剂元素(如钾、氟和碳)。这表明弱键是由于界面中焊剂和其他缺陷的截留而造成的。

研究人员希望其方法能够促进铝和钢组合设计的发展。Yamamoto表示:“研究人员希望这一新工艺能够实现不锈钢和铝合金的高强度直接连接,从而帮助实现创新产品设计,并大幅提升产品性能。”