组装过程通常包括焊接、去除助焊剂残留物和底部填充。由于芯片不断向微型化方向发展,倒装芯片与基板之间的间隙不断减小,因此去除助焊剂残留物的难度不断增加。这不可避免地会导致清洗成本增加,或影响底部填充效率及可靠性。虽然目前市面上有使用免清洗助焊剂进行免清洗工艺,但免清洗助焊剂留下的残留物与底部填充化学之间的兼容性仍然是一个主要问题。兼容性差通常会导致毛细管底部填充流动受阻或底部填充分层。

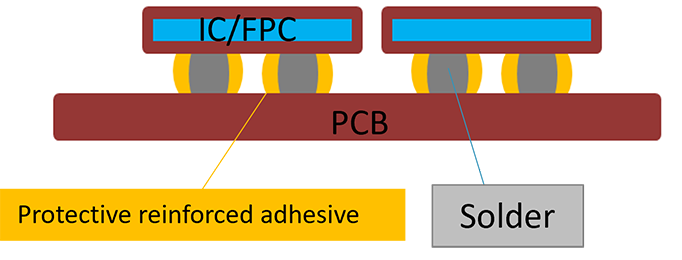

环氧助焊剂是一种用于倒装芯片封装的新型助焊剂,它的主要成分是树脂(环氧树脂、丙烯酸树脂等)、有机酸活化剂、触变剂和溶剂。在回流焊接过程中其有机组分固化成一层环氧树脂胶,附在焊点周围,起到加强焊点强度、防腐蚀和绝缘的作用,并防止其与底部填充发生化学反应,同底部填充胶、邦定胶等相兼容;环氧助焊剂的固化胶可以在回流焊接过程中进行底部填充,而不需要额外的固化工艺,节省了时间和成本。

低挥发性:环氧助焊剂不含卤素,具有较低的挥发性,不会在焊接过程中释放有害气体,符合环保要求。

良好的电绝缘性:由于环氧树脂的绝缘性能优越,助焊剂涂层不仅能提高焊点的机械强度,还能增强焊点的电绝缘性。

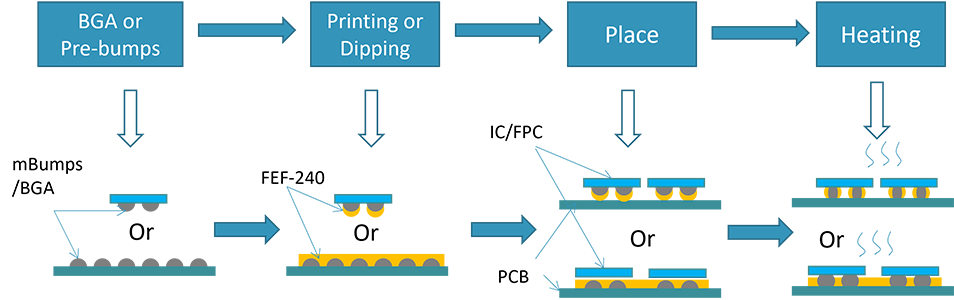

在倒装芯片封装中,环氧助焊剂通常被涂覆在芯片的焊点区域。通过精确的印刷或浸渍工艺,确保环氧助焊剂形成均匀的保护层,提高焊点的可靠性。

环氧助焊剂的优良粘结能力使其在倒装芯片封装中用于固定芯片与基板之间的连接。这种连接不仅具有高强度,还能在振动和温度变化等恶劣环境下保持稳定。

通过环氧助焊剂的应用,倒装芯片封装的焊点能够获得更好的机械强度和电气性能,提高封装质量。同时,环氧助焊剂的防氧化作用确保了焊点的长期稳定性。

总而言之,环氧助焊剂在倒装芯片封装上的应用,可以有效地解决传统助焊剂残留物的清洗和兼容性问题,同时提高倒装芯片封装的效率和可靠性,为倒装芯片封装的微型化和高性能化提供了一种有效的解决方案。如果您想了解更多关于环氧助焊剂的信息,欢迎随时联系我们。

简介 /

不仅能去除氧化物,防止金属表面再氧化,而且能提高可焊性,促进能量传递到焊接区域。选择优质的

种类有哪些? /

是焊接过程中不可缺少的一种物质,它的作用是去除焊接部位的氧化物,增加焊点的润湿性,提高焊接质量和可靠性。

有必要清洗吗? /

选择什么样的锡膏? /

流程 /

应用单元的要求 /

飞溅的因素有哪些? /

的技术细节有哪些呢? /

技术简介 /

流程 /

的I/0 焊盘上直接沉积,或者通过 RDL 布线后沉积凸块(包括锡铅球、无铅锡球、铜桂凸点及金凸点等),然后将

用74192设计倒计时电路,proteus仿真时为什么手动改变逆计数的时钟引脚时可以进行计数